Москва и регионы

Саратов и область

Москва и регионы

Саратов и область

6.1.1 Перед изготовлением (доизготовлением), монтажом и ремонтом следует проводить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортирования материалов должна быть исключена возможность повреждения материалов и обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

6.1.2 На листах и плитах принятых к изготовлению обечаек и днищ должна быть сохранена маркировка металла. Если лист и плиту разрезают на части, на каждую из них должна быть перенесена маркировка металла листов и плит. Маркировка должна содержать следующие данные:

- марку стали (для двухслойной стали - марки основного и коррозионно-стойкого слоев);

- номер плавки или партии;

- номер листа (для листов с полистными испытаниями и двухслойной стали);

- клеймо технического контроля.

Маркировку наносят в соответствии с 10.1.4.

Маркировка должна быть расположена на стороне листа и плиты, не соприкасающейся с рабочей средой, в углу на расстоянии 300 мм от кромок.

6.1.3 Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т, 10Х17Н13М3Т, 08Х17Н15М3Т и др. и двухслойных сталей с коррозионно-стойким слоем из этих сталей не должны допускать повреждений рабочей поверхности деталей.

Кернение допускается только по линии реза.

6.1.4 На поверхностях обечаек, днищ и других элементах корпуса не допускаются риски, забоины, царапины, раковины и другие дефекты, если их глубина превышает минусовые предельные отклонения, предусмотренные соответствующими стандартами и техническими условиями.

6.1.5 Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

6.1.6 Заусенцы должны быть удалены, и острые кромки деталей и узлов притуплены.

6.1.7 Предельные отклонения размеров, если в чертежах или НД не указаны более жесткие требования, должны быть:

- для механически обрабатываемых поверхностей: отверстий Н14, валов h14, остальных - ±IT14/2 по ГОСТ 25347;

- для поверхностей без механической обработки, а также между обработанной и необработанной поверхностями - в соответствии с таблицей 3.

Таблица 3 - Предельные отклонения размеров поверхностей

| Размер, мм | Предельное отклонение по ГОСТ 25347 и ГОСТ 26179 | ||

|---|---|---|---|

| отверстий | валов | остальных | |

| До 500 включ. | Н17 | h17 | ±IT17/2 |

| Св. 500 до 3150 включ. | Н16 | h16 |

|

| Св. 3150 | Н15 | h15 |

±IT15/2 |

Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть в пределах 15-й степени точности по ГОСТ 24643, если в чертежах или НД не предъявлены более жесткие требования.

6.1.8 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

6.2.1 Обечайки корпусов диаметром до 1000 мм следует изготовлять не более чем с двумя продольными швами.

6.2.2 После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более ±0,3 % от номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м, но не более 30 мм при длине корпуса свыше 15 м.

При этом местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

- в зоне сопряжения разнотолщинных обечаек, выполненного с учетом допустимых смещений кромок в кольцевых швах сосудов.

6.2.3 Усиления кольцевых и продольных швов на внутренней поверхности корпуса должны быть зачищены в местах, где они мешают установке внутренних устройств, а также при наличии указаний в технической документации.

Усиления сварных швов не снимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойких сталей; при этом у деталей внутренних устройств делают местную выемку в местах прилегания к сварному шву. В случае, когда зачистка таких внутренних швов необходима, должна быть предусмотрена технология сварки, обеспечивающая коррозионную стойкость зачищенного шва.

6.2.4 Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1 % номинального диаметра, если в технической документации не оговорены более жесткие требования.

Относительная овальность а корпуса сосудов (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1 %.

Относительную овальность а, %, вычисляют по формулам:

- в местах, где не установлены штуцера и люки

| a = | 2 (Dmax - Dmin) | 100 |

| Dmax - Dmin |

- в местах установки штуцеров и люков

| a = | 2 |Dmax - Dmin - 0,02d| | 100 |

| Dmax + Dmin |

где Dmax, Dmin - соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении;

где d - внутренний диаметр штуцера или люка.

Значение а допускается увеличивать до 1,5 % для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

Значение для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0,5 %.

Значение а для сосудов без давления (под налив) должно быть не более 2 %.

6.2.5 Для выверки горизонтального положения базовая поверхность горизонтального сосуда должна быть указана в технической документации. На одном из днищ корпуса должны быть нанесены несмываемой краской две контрольные риски для выверки бокового положения сосуда на фундаменте.

6.2.6 Для выверки вертикального положения вверху и внизу корпуса под углом 90° должны быть предусмотрены у изолируемых вертикальных сосудов две пары приспособлений для выверки, а у неизолируемых - две пары рисок.

6.2.7 Корпусы вертикальных сосудов с фланцами, имеющими уплотнительные поверхности «шип - паз» или «выступ - впадина», для удобства установки прокладки следует выполнять так, чтобы фланцы с пазом или впадиной были нижними.

Отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферического днища допускается не более ±1 % номинального диаметра. Относительная овальность допускается не более 1 %.

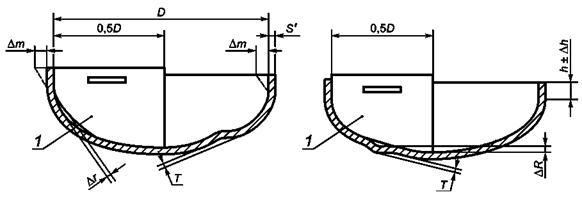

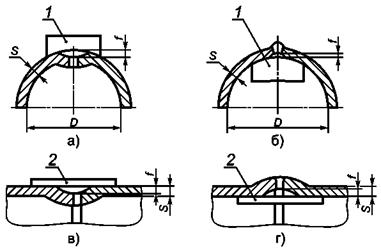

6.3.1.1 Отклонения размеров и формы днищ (см. рисунок 6) не должны превышать значений, указанных в таблицах 4 - 6.

Рисунок 6 - Отклонение размеров и формы эллиптического днища

1 - шаблон

Таблица 4 - Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) на эллипсоидной части днища

|

Диаметр днища D, мм

|

Предельное отклонение высоты цилиндрической части Δh, мм | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части T, мм |

|---|---|---|

| До 720 | ± 5 | 2 |

| От 800 до 1300 | 3 | |

| От 1320 и более | 4 | |

|

Примечания 1 Высота отдельной вогнутости или выпуклости Т на эллипсоидной части днища, изготавливаемого на фланжировочном прессе, допускается до 6 мм. 2 На цилиндрической части днища не допускаются гофры высотой более 2 мм.

|

||

Таблица 5 - Допуски наклона цилиндрической части

| Толщина днища S', мм | Допуски наклона Δm, мм |

|---|---|

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | 8 |

Таблица 6 - Допуски формы эллипсоидной поверхности

| Диаметр днищ D, мм | Зазор между шаблоном и эллипсоидной поверхностью, мм | |

|---|---|---|

| Δr | ΔR | |

| До 530 | 4 | 8 |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 |

41 |

6.3.1.2 Для днищ, изготовляемых штамповкой, допускается утонение в зоне отбортовки до 15 % исходной толщины заготовки.

6.3.1.3 Контроль формы готового днища следует проводить шаблоном длиной 0,5 внутреннего диаметра днища. Высоту цилиндрической части следует измерять линейкой по ГОСТ 427.

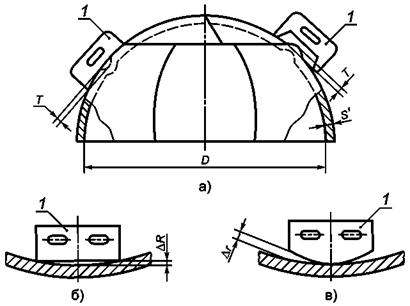

6.3.2.1 Высота отдельной вогнутости или выпуклости T [см. рисунок 7а)] на поверхности днищ должна быть не более 4 мм.

Рисунок 7 - Отклонение формы полусферического днища

1 - шаблон

6.3.2.2 Зазоры ΔR и Δr между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента [см. рисунки 7б), в)] должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм при внутреннем диаметре днища более 5000 мм. Зазор ΔR может быть увеличен в 2 раза, если S1 ≥ 0,85S (S - толщина обечайки, S1 - толщина днища).

6.3.2.3 Зазоры ΔR и Δr между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.

6.3.2.4 Контроль формы готового днища проводят шаблоном длиной не менее 1/6 внутреннего диаметра днища.

6.3.3.1 У конических днищ (переходов) продольные и кольцевые швы смежных поясов могут быть расположены не параллельно образующей и основанию конуса. При этом должны быть выполнены требования 6.9.7.

6.3.3.2 Утонение толщины стенки отбортовки конических днищ (переходов), изготовляемых штамповкой, должно соответствовать требованию 6.3.1.2.

6.3.3.3 Отклонения высоты цилиндрической части днища допускаются не более плюс 10 и минус 5 мм.

6.3.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903 и ГОСТ 10885.

6.3.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20 мм при условии, что в технической документации не указаны более жесткие требования.

6.4.1 Технические требования к фланцам сосудов - по ГОСТ 28759.5 и арматуры - по ГОСТ 12816.

Фланцы с гладкой уплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп, за исключением тех случаев, когда во фланцах использованы спирально навитые прокладки с двумя ограничительными кольцами. Это ограничение не распространяется на фланцы эмалированных и гуммированных сосудов.

При выборе материала прокладок следует учитывать условия эксплуатации сосуда. Сведения о прокладках следует указывать в технической документации на сосуд.

6.4.2 Приварные встык фланцы следует изготовлять из поковок, штамповок или бандажных заготовок.

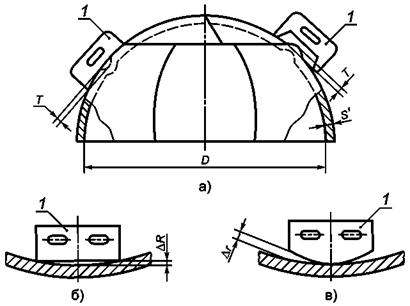

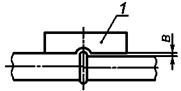

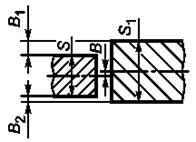

Приварные встык фланцы допускается изготовлять вальцовкой заготовки по плоскости листа (см. рисунок 8) для сосудов, работающих под давлением, не более условного давления 2,5 МПа при соблюдении следующих условий:

- поверхность исходной заготовки параллельна оси обработанного фланца;

- сварные швы, соединяющие части вальцованной заготовки, должны быть стыковыми и проконтролированы радиографическим или ультразвуковым методом в объеме 100 %;

- заготовки из углеродистых и низколегированных сталей подлежат термообработке по 6.11.1. При этом в качестве толщины принимают меньшее из двух значений: b или 1/2(Dh-D). Здесь b - толщина тарелки фланца; DH и D - наружный и внутренний диаметры фланца соответственно;

- наружная поверхность втулки фланца подлежит контролю магнитопорошковой или цветной дефектоскопией.

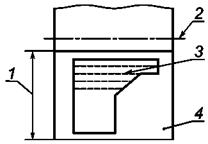

Рисунок 8 - Схема вальцовки фланца приварного встык по плоскости листа

1 - толщина листа; 2 - ось фланца; 3 - волокно; 4 - лист

Приварные встык фланцы допускается изготовлять точением из сортового проката.

Плоские приварные фланцы допускается изготавливать из листового проката.

6.4.3 Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца, а также выполнения требований 6.11.1, перечисление а).

Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в объеме 100 %.

6.4.4 Корпусные фланцы сосудов из двухслойной стали следует изготовлять из стали основного слоя двухслойной стали или из стали этого же класса с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой или облицовкой из коррозионно-стойкой стали.

6.4.5 Для контроля герметичности сварных соединений облицовки фланцев необходимо предусматривать контрольные отверстия под резьбу М10 по ГОСТ 8724.

6.4.6 Длина шпилек (болтов) должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1,5 шага резьбы.

6.5.1 Штуцера сосудов из двухслойных сталей могут быть изготовлены:

- из двухслойной стали той же марки или того же класса;

- с коррозионно-стойкой наплавкой внутренней поверхности патрубка;

- с применением облицовочных гильз.

Толщина наплавленного слоя после механической обработки должна быть не менее 3 мм и не менее 6 мм при наличии требований по межкристаллитной коррозии и указана в технической документации. Толщина облицовки должна быть не менее 3 мм.

Штуцера сосудов из двухслойной стали с основным слоем из углеродистой или марганцево-кремнистой стали и плакирующим слоем из хромистой коррозионно-стойкой стали или хромоникелевой аустенитной стали допускается изготовлять из хромоникелевой аустенитной стали при номинальном диаметре штуцера не более 100 мм, расчетной температуре не более 400 °С. Допускается использование штуцеров с номинальным диаметром не более 100 мм, расчетной температурой более 400 °С при условии подтверждения статической и малоцикловой прочности узлов врезки расчетом с учетом стесненности температурных деформаций.

6.5.2 Торцы штуцеров сосудов и люков из двухслойной стали и швы приварки их к корпусу должны быть защищены от корродирующего действия среды наплавкой или накладкой.

Толщина наплавленного слоя должна быть не менее указанной в 6.5.1. Толщина накладок должна быть не менее 3 мм.

6.5.3 При установке штуцеров и люков:

- позиционное отклонение (в радиусном измерении) осей штуцеров и люков допускается не более ±10 мм;

- отклонения диаметров отверстий под штуцера и люки должны быть в пределах зазоров, допускаемых для сварных соединений по конструкторской документации;

- оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями сосудов и должны быть расположены симметрично относительно этих осей, при этом отклонение от симметричности допускается не более ±5°;

- отклонение по высоте (вылету) штуцеров допускается не более ±5 мм.

6.5.4 Для контроля на герметичность при наличии облицовочной гильзы необходимо предусмотреть контрольное отверстие с резьбой М10 по ГОСТ 8724.

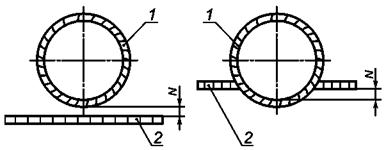

6.5.5 При приварке к корпусу сосуда бобышек, патрубков штуцеров и люков, укрепляющих колец расстояние N между краем шва корпуса и краем шва приварки детали (см. рисунок 9) принимают в соответствии с требованиями 6.9.6.

Расстояние между швами не регламентируется:

- при приварке бобышек к патрубкам штуцеров;

- в случае осесимметричного расположения привариваемой детали на сварном шве корпуса.

Рисунок 9 - Схема определения расстояния между краем шва корпуса и краем шва приварки детали

1 - шов приварки патрубка или укрепляющего кольца; 2 - шов корпуса

6.5.6 Укрепляющие кольца допускается изготовлять из частей, но не более чем из четырех. При этом сварные швы следует выполнять с проваром на полную толщину кольца.

В каждом укрепляющем кольце или каждой его части, если сварку частей проводят после установки их на сосуд, должно быть не менее одного контрольного отверстия с резьбой М10 по ГОСТ 8724. Контрольное отверстие следует располагать в нижней части кольца или полукольца по отношению к сосуду, устанавливаемому в эксплуатационное положение, и оно должно быть открытым.

6.5.7 Укрепляющие кольца должны прилегать к поверхности укрепляемого элемента. Зазор допускается не более 3 мм. Зазор контролируют щупом по наружному диаметру укрепляющего кольца.

6.6.1 При изготовлении гнутых змеевиков следует соблюдать следующие условия:

а) расстояние между сварными стыками в змеевиках спирального, винтового и других типов должно быть не менее 4 м. Длина замыкающей трубы с каждого конца должна быть не менее 500 мм, за исключением случая приварки к замыкающей трубе патрубка, штуцера или отвода.

При горячей гибке труб с наполнителем допускается не более одного сварного стыка на каждом витке при условии, что расстояние между сварными стыками не менее 2 м;

б) в змеевиках с приварными двойниками (двойные колена) на прямых участках труб длиной не менее 2 м допускается один сварной стык, исключая швы приварки двойников.

Примечание - При горячей гибке вручную труб с наполнителем для змеевиков с диаметром витка не более 1,3 м допускается не более двух стыков на каждом витке. Для змеевиков с диаметром витка более 1,3 м количество стыков не нормируется, но при этом расстояние между стыками должно быть не менее 2 м.

6.6.2 Для сварки стыков труб допускается применять все виды сварки, за исключением газовой сварки, при соблюдении требований 6.9 - 6.11.

6.6.3 Применение газовой сварки допускается только для труб номинальным диаметром до 80 мм с толщиной стенки не более 4 мм.

6.6.4 Грат снаружи и внутри трубы после контактной сварки следует удалять методом, принятым на предприятии-изготовителе.

Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. При этом не допускается исправление дефектов, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

6.6.5 На каждый крайний сварной стык, независимо от способа сварки, наносят клеймо, позволяющее установить фамилию сварщика, выполнявшего эту работу.

Место клеймения следует располагать на основном металле на расстоянии не более 100 мм от стыка.

6.6.6 Отклонение от перпендикулярности торца труб наружным диаметром не более 100 мм относительно оси трубы не должно превышать:

- 0,4 мм при контактной сварке;

- 0,6 мм при газовой и электродуговой сварках.

Отклонение от перпендикулярности торца труб наружным диаметром более 100 мм должно соответствовать нормам, принятым на предприятии-изготовителе.

6.6.7 Холодная раздача концов труб из углеродистой стали при их подгонке допускается для труб наружным диаметром не более 83 мм и толщиной стенки не более 6 мм на не более чем на 3 % внутреннего диаметра трубы.

6.6.8 Отклонение от крутости в местах гиба труб и сужения внутреннего диаметра в зоне сварных швов не должно превышать 10 % наружного диаметра труб. Отклонение от круглости следует проверять для труб диаметром не более 60 мм при радиусе гиба менее четырех диаметров пропусканием контрольного шара, а для остальных труб - измерением наружного диаметра.

Диаметр контрольного шара должен быть равен:

- 0,9d - для труб без гибов, за исключением труб с подкладными остающимися кольцами (d - фактический наименьший внутренний диаметр труб);

- 0,8d - для гнутых сварных труб, за исключением гнутых труб в горячем состоянии или с приварными коленами;

- 0,86d - для гнутых в горячем состоянии труб;

- 0,75d - для гнутых труб с приварными коленами.

Отклонение от номинального размера диаметра контрольного шара не должно превышать 1,5 мм.

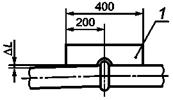

6.6.9 Смещение кромок В стыкуемых труб (см. рисунок 10) в стыковых соединениях определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 7.

Рисунок 10 - Схема определения смещения кромок стыкуемых труб

1 - шаблон

Таблица 7 - Смещение кромок стыкуемых труб

|

Номинальная толщина стенки трубы S, мм |

Смещение кромок В, мм |

|---|---|

| До 3 включ. | 0,2S |

| Св. 3 до 6 включ. | 0,1S + 0,3 |

| Св. 6 до 10 включ. | 0,15S |

| Св. 10 до 20 включ. | 0,05S + 1,0 |

| Св. 20 | 0,1S, но не более 3 мм |

6.6.10 Отклонение от прямолинейности ΔL, оси трубы на расстоянии 200 мм от оси шва (см. рисунок 11) определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 8.

Рисунок 11 - Схема определения отклонения от прямолинейности оси трубы

1 - шаблон

Таблица 8 - Отклонение от прямолинейности оси трубы

|

Номинальная толщина стенки трубы S, мм |

ΔL, мм |

|---|---|

| До 3 включ. | 0,2S + 1,0 |

| Св. 3 до 6 включ. |

0,1S + 1,3 |

| Св. 6 до 10 включ. | 0,15S + 1,0 |

| Св. 10 до 20 включ. | 0,05S + 2,0 |

| Св. 20 | 0,1S + 1,0, но не более 4 мм |

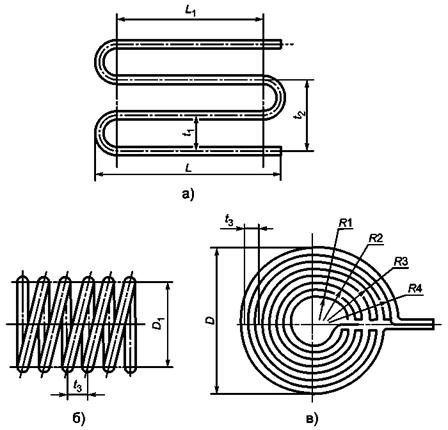

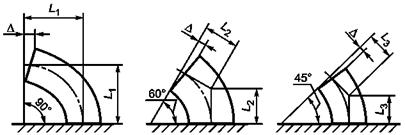

6.6.11 При изготовлении гнутых змеевиков [см. рисунки 12а), в)] предельные отклонения размеров должны быть следующие:

±6 мм - для L;

±5 мм - для L1 и t2;

±4 мм - для t1;

±10 мм - для D.

Рисунок 12 - Размеры гнутых змеевиков

Предельные отклонения радиусов R1, R2, R3, R4, диаметра D1, шага t3 [см. рисунки 12б), в)] и излома оси в швах приварки выводов устанавливают по чертежам предприятия-изготовителя.

Примечание - Допускается отклонение размеров L и L1 (если эти размеры более 6 м) увеличивать на 1 мм на каждый 1 м длины, но не более чем на 10 мм на всю длину.

6.6.12 Контроль сварных швов змеевиков следует проводить в соответствии с требованиями 8.2 - 8.10.

Объем контроля сварных швов радиографическим или ультразвуковым методом должен быть не менее 3 % (но не менее двух стыков), выполненных каждым сварщиком (по всей длине соединения).

6.6.13 Змеевики следует подвергать до установки в сосуд гидравлическому испытанию пробным давлением, указанным в чертежах предприятия-изготовителя. При испытании не должно быть признаков течи и потения.

6.7.1 Отводы должны удовлетворять требованиям ГОСТ 17375, ГОСТ 17380 и чертежам предприятия-изготовителя.

6.7.2 Отводы следует изготовлять с углами гиба 45°, 60°, 90° и 180°.

Отводы, гнутые из труб под углом 180°, допускается изготовлять сварными из двух отводов под углом 90°.

Изменение угла гиба допускается по соглашению с заказчиком.

6.7.3 Крутоизогнутые отводы допускается изготовлять из труб и листового проката. При изготовлении секторных отводов угол между поперечными сечениями секторов не должен превышать 30°. Расстояние между соседними сварными швами по внутренней стороне отвода должно обеспечивать доступность контроля согласно разделу 8 этих швов с обеих сторон по наружной поверхности.

Применение секторных отводов в сосудах 1-й и 2-й групп не допускается для Dy ≤ 800 мм.

6.7.4 Предельные отклонения размеров и допуск плоскостности торцов Δ отводов и гнутых труб не должны превышать значений, указанных в таблице 9.

Таблица 9 - Предельные отклонения размеров и допуск плоскостности торцов отводов и гнутых труб

|

Толщина отводов или гнутых труб S, мм |

Предельные отклонения, мм | Допуск плоскостности Δ, мм | |

|---|---|---|---|

| внутреннего диаметра | толщины стенки | ||

| От 2,5 до 3,0 включ. | ±0,5 | ±0,125S | ±0,5 |

| От 3,5 до 4,5 включ. | ±1,0 | ±1,0 | |

| От 5,0 до 6,0 включ. | ±1,5 | ±0,125S | ±1,5 |

| От 7,0 до 8,0 включ. | ±2,0 | ||

| От 9,0 до 15,0 включ. | ±2,5 | ||

| От 16,0 и более | ±3,0 | ||

Предельные отклонения размеров L1, L2, L3 отводов (см. рисунок 13) не должны превышать значений, указанных в таблице 10.

Рисунок 13 - Схема определения размеров L1, L2, L3 Δ отводов в зависимости от угла изгиба

Таблица 10 - Предельные отклонения размеров L1, L2, L3 отводов

|

Номинальный диаметр отводов, мм |

Предельные отклонения размеров L1, L2, L3, мм |

|---|---|

| До 125 включ. | ±2,0 |

| Св. 125 до 200 включ. | ±3,0 |

| Св. 200 до 350 включ. |

±4,0 |

| Св. 350 до 500 включ. | ±5,0 |

| Св. 500 |

±6,0 |

6.8.1 Сварку корпусов сосудов 1-й, 2-й, 3-й и 4-й групп, а также сварку их внутренних и наружных деталей должны проводить сварщики, аттестованные в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства, имеющие удостоверения установленной формы.

6.8.2 Сосуды в зависимости от конструкции и размеров могут быть изготовлены с применением всех аттестованных видов промышленной сварки, за исключением газовой сварки. Применение газовой сварки допускается только для труб и змеевиков диаметром до 80 мм и толщиной стенки не более 4 мм. Применяемая технология сварки должна быть аттестована в соответствии с НД.

6.8.3 Сварку и наплавку сосудов (сборочных единиц, деталей) следует проводить в соответствии с требованиями технических условий на изготовление или технологической документации.

Технологическая документация должна содержать указания:

- по технологии сварки и наплавки материалов, принятой для изготовления сосудов (сборочных единиц, деталей);

- видам и объему контроля;

- предварительному и сопутствующему подогреву;

- термической обработке.

6.8.4 Все сварочные работы при изготовлении сосудов (сборочных единиц и деталей) следует проводить при положительных температурах в закрытых отапливаемых помещениях.

При выполнении сварочных работ на открытой площадке сварщик и место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега. Температура окружающего воздуха должна быть не ниже указанной в таблице 11.

Таблица 11 - Температура окружающего воздуха при сварке сосудов

|

Материал |

Температура окружающего воздуха при сварке металла толщиной | |

|---|---|---|

| не более 16 мм | более 16 мм | |

| Углеродистая сталь с содержанием углерода менее 0,24 %, низколегированные марганцовистые и марганцево-кремнистые стали и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до минус 20 °С сварка без подогрева. При температуре ниже минус 20 °С сварка с подогревом до 100 °С - 200 °С |

Ниже 0 °С до минус 20 °С* сварка с подогревом до 100 °С - 200 °С |

| Углеродистая сталь с содержанием углерода от 0,24 % до 0,28 % | Ниже 0 °С до минус 10 °С* сварка без подогрева | Ниже 0 °С до минус 10 °С* сварка с подогревом до 100 °С - 200 °С |

| Низколегированные хромомолибденовые стали (марок 12МХ, 12ХМ, 15ХМ, 10Х2М1А-А, 10Х2ГНМ, 20Х2МА, 15Х2МФА) и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до минус 10 °С* сварка с подогревом до 250 °С - 350 °С | |

| Стали марок 15X5, 15Х5М, 15Х5ВФ, Х8, Х9М, 12Х8ВФ и т.д. | Не ниже 0 °С | |

| Высоколегированные, хромоникельмолибденовые и хромоникелевые стали аустенитного класса и коррозионно-стойкого слоя из этих сталей в двухслойной стали | Ниже 0 °С до минус 20 °С* сварка без подогрева | |

|

* При температуре ниже указанной сварка не допускается. |

||

6.8.5 Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, а для электрошлаковой сварки - на ширину не менее 50 мм. Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали - также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм.

Размеры дефектов не должны превышать допустимых размеров для сварных соединений соответствующих групп сосудов и аппаратов.

В случае обнаружения недопустимых дефектов исправления проводят в соответствии с инструкцией на исправление методом дуговой сварки строчечных дефектов, выявляемых в процессе изготовления толстостенной нефтехимической аппаратуры.

6.8.6 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы.

Клеймо наносят на расстоянии 20 - 50 мм от кромки сварного шва с наружной стороны. Если шов с наружной и внутренней сторон заваривается разными сварщиками, клейма ставят только с наружной стороны через дробь: в числителе клеймо сварщика с наружной стороны шва, в знаменателе клеймо сварщика с внутренней стороны. Если сварные соединения сосуда выполнены одним сварщиком, то допускается клеймо ставить около таблички или на другом открытом участке.

У продольных швов клеймо должно быть расположено в начале и в конце шва на расстоянии 100 мм от кольцевого шва. На обечайке с продольным швом длиной менее 400 мм допускается ставить одно клеймо. Для кольцевого шва клеймо следует выбивать в месте пересечения кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее двух клейм на каждом шве. На кольцевой шов сосуда диаметром не более 700 мм допускается ставить одно клеймо.

При толщине стенки менее 4 мм вместо клеймения сварных швов допускается прилагать к паспорту сосуда схему расположения сварных швов с указанием фамилий сварщиков и их подписью.

6.9.1 При сварке обечаек и труб, приварке днищ к обечайкам следует применять стыковые швы с полным проплавлением.

Допускается применять угловые и тавровые швы при приварке штуцеров, люков, труб, трубных решеток, плоских днищ и фланцев.

Допускается применять нахлесточные сварные швы для приварки укрепляющих колец и опорных элементов.

Не допускается применение угловых и тавровых швов для приварки штуцеров, люков, бобышек и других деталей к корпусу с неполным проплавлением (конструктивным зазором):

- в сосудах 1-й, 2-й, 3-й групп при диаметре отверстия более 120 мм, в сосудах 4-й группы при диаметре отверстия более 275 мм;

- в сосудах 1-й, 2-й, 3-й и 4-й групп из низколегированных марганцовистых и марганцево-кремнистых сталей с температурой стенки ниже минус 30 °С без термообработки и ниже минус 40 °С с термообработкой;

- в сосудах всех групп, предназначенных для работы в средах, вызывающих коррозионное растрескивание, независимо от диаметра патрубка, за исключением случаев, когда предусмотрена засверловка отверстия в зонах конструктивного зазора.

Не допускается применение конструктивного зазора в соединениях фланцев с патрубками сосудов, работающих под давлением более 2,5 МПа и/или при температуре более 300 °С, и фланцев с обечайками и днищами сосудов, работающих под давлением более 1,6 МПа и/или при температуре более 300 °С. Не допускается конструктивный зазор в этих сварных соединениях независимо от рабочих параметров в сосудах, предназначенных для работы в средах, вызывающих коррозионное растрескивание.

6.9.2 Форма и расположение сварных швов сосудов должны обеспечивать возможность их визуального измерительного контроля и контроля неразрушающим методом (ультразвуковым, радиографическим и др.) в требуемом объеме, а также устранения в них дефектов.

Допускается в сосудах 1-й, 2-й, 3-й и 4-й групп не более одного стыкового шва, в сосудах 5-й группы не более четырех стыковых швов, в теплообменниках - не более двух стыковых швов, доступных для визуального осмотра только с одной стороны. Швы следует выполнять способами, обеспечивающими провар по всей толщине свариваемого металла (например, с применением аргонно-дуговой сварки корня шва, подкладного кольца, замкового соединения).

6.9.3 Продольные сварные швы горизонтально устанавливаемых сосудов должны быть расположены вне центрального угла 140° нижней части корпуса, если нижняя часть недоступна для визуального осмотра, о чем должно быть указано в проекте.

6.9.4 Места пересечения сварных швов сосудов не должны перекрываться опорами, накладками и другими элементами.

Местное перекрытие кольцевых сварных швов седловыми опорами горизонтальных аппаратов, подвесными опорами вертикальных аппаратов, накладками, подкладными листами и другими элементами допускается на общей длине не более 0,5πDH при условии, что перекрываемые участки швов по всей длине проконтролированы радиографическим или ультразвуковым методом.

Перекрытие продольных швов круговыми опорами горизонтальных аппаратов с углом охвата 360° допускается при условии 100 % контроля радиографическим или ультразвуковым методом перекрываемых участков швов.

6.9.5 Расстояние между продольным швом корпуса горизонтального сосуда и швом приварки опоры должно приниматься:

- не менее √DS для нетермообработанного сосуда (D - внутренний диаметр сосуда, S - толщина обечайки);

- в соответствии с требованием 6.9.6 для термообработанного сосуда.

6.9.6 Расстояние между краем шва приварки внутренних и внешних устройств и деталей и краем ближайшего шва корпуса должно быть не менее толщины стенки корпуса, но не менее 20 мм. Для сосудов из углеродистых и низколегированных сталей, подвергаемых после сварки термообработке, расстояние между краем шва приварки деталей и краем ближайшего шва корпуса должно быть не менее 20 мм независимо от толщины стенки корпуса.

Допускается пересечение стыковых швов корпуса угловыми швами приварки внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и т.п.) при условии контроля перекрываемого участка шва корпуса радиографическим или ультразвуковым методом.

При приварке колец жесткости к обечайке общая длина сварного шва с каждой стороны кольца должна быть не менее половины длины окружности.

6.9.7 Продольные швы смежных обечаек и швы днищ в сосудах 1-й, 2-й, 3-й и 4-й групп должны быть смещены относительно друг друга на значение трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Допускается не смещать или смещать на меньшее значение указанные швы относительно друг друга:

- в сосудах, работающих под давлением не более 1,6 МПа и при температуре не более 400 °С, толщиной стенки не более 30 мм при условии, что эти швы выполняют автоматической или электрошлаковой сваркой, а места пересечения швов контролируют радиографическим или ультразвуковым методом в объеме 100 %;

- в сосудах 5-й группы независимо от способа сварки.

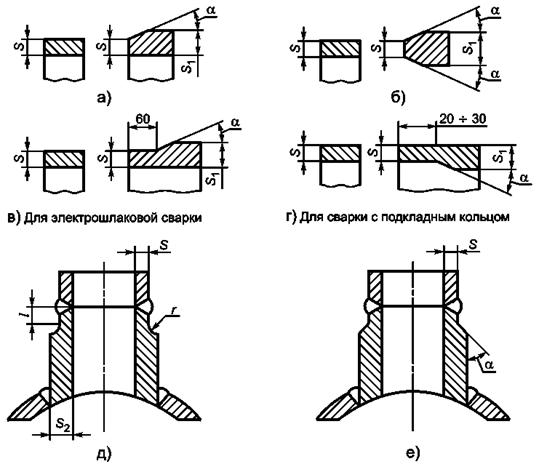

6.9.8 При сварке стыковых сварных соединений элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому постепенным утонением более толстого элемента. Угол скоса α элементов разной толщины [см. рисунки 14а), б), в), г), е)] должен быть не более 20°. Сварку патрубков разной толщины допускается выполнять в соответствии с рисунками 14д), е). При этом расстояние l должно быть не менее толщины S, но не менее 20 мм, а радиус r ≥ S2 - S.

Рисунок 14 - Стыковка элементов разной толщины

Допускается выполнять сварку стыковых швов без предварительного утонения более толстого элемента, если разность в толщинах соединяемых элементов не превышает 30 % толщины более тонкого элемента; при этом форма шва должна обеспечивать плавный переход от толстого элемента к тонкому. В сосудах, выполняемых из двухслойной стали, скос осуществляется со стороны основного слоя.

6.9.9 Смещение кромок В листов (см. рисунок 15), измеряемое по срединной поверхности, в стыковых соединениях, определяющих прочность сосуда, не должно превышать В - 0,1S, но не более 3 мм (S - наименьшая толщина свариваемых листов).

Рисунок 15 - Смещение кромок

Примечания

1 К стыковым соединениям, определяющим прочность сосуда, следует относить продольные швы обечаек и штуцеров, хордовые и меридиональные швы выпуклых днищ.

2 При измерении смещения В кромок листов толщиной S и S1 в стыковых соединениях следует учитывать, что

B1 ≤ 0,5(S1 - S) + B, B2 ≤ 0,5(S1 - S) - B,

где В1 и B2 - расстояния между кромками листов.

Смещение кромок в кольцевых швах, выполняемых электрошлаковой сваркой, не должно превышать 5 мм. Смещение кромок в кольцевых швах монометаллических сосудов, а также в кольцевых и продольных швах биметаллических сосудов со стороны коррозионно-стойкого слоя не должно превышать значений, указанных в таблице 12.

Смещение кромок свариваемых заготовок днищ не должно превышать 0,1S, но не более 3 мм (S - толщина листа), а днищ из двухслойных сталей со стороны плакирующего слоя не должно превышать значений, указанных в таблице 12.

Таблица 12 - Смещение кромок в кольцевых швах сосудов, выполняемых всеми видами сварки, за исключением электрошлаковой

|

Толщина свариваемых листов S, мм |

Максимально допустимое смещение стыкуемых кромок, мм | |

|---|---|---|

| в кольцевых швах на монометаллических сосудах |

в кольцевых и продольных швах на биметаллических сосудах со стороны коррозионно-стойкого слоя |

|

| До 20 включ. | 0,1S + 1 |

50 % толщины плакирующего слоя |

| Св. 20 до 50 включ. | 0,15S, но не более 5 | |

| Св. 50 до 100 включ. | 0,04S + 3,5 | 0,04S + 3,0, но не более толщины плакирующего слоя |

| Св. 100 | 0,025S + 5,0, но не более 10 |

0,025S + 5,0, но не более 8 мм и не более толщины плакирующего слоя |

При смещении поверхностей стыкуемых элементов с учетом допустимого настоящим пунктом смещения кромок и разнотолщинности стенок по 6.9.8 форма шва должна обеспечивать плавные переходы между стыкуемыми элементами с уклоном 1:3.

6.9.10 Увод (угловатость) f кромок (см. рисунок 16) в стыковых сварных соединениях не должен превышать f = 0,1S + 3 мм, но не более соответствующих значений для элементов, указанных в таблице 13, в зависимости от внутреннего диаметра D обечаек и днищ (S - толщина обечайки или днища).

Рисунок 16 - Контроль увода кромок продольных и кольцевых сварных соединений

1 - шаблон; 2 - линейка

Таблица 13 - Максимально допустимый увод кромок в стыковых сварных соединениях обечаек и днищ

|

Максимальный увод (угловатость) f кромок в стыковых сварных соединениях, мм |

||||

|---|---|---|---|---|

| обечаек | днищ из лепестков | конических днищ | ||

| Независимо от D | D ≤ 5000 мм | D > 5000 мм | D ≤ 2000 мм |

D > 2000 мм |

| 5 | 6 | 8 | 5 | 7 |

Увод (угловатость) кромок в продольных сварных соединениях обечаек и конических днищ, стыковых сварных соединениях днищ из лепестков определяют шаблоном длиной 1/6 [см. рисунки 16а), б)], а в кольцевых сварных соединениях обечаек и конических днищ - линейкой длиной 200 мм [см. рисунки 16в), г)]. Увод (угловатость) кромок определяют без учета усиления шва.

6.9.11 При защите от коррозии элементов сосудов способом наплавки толщина наплавленного слоя после механической обработки должна быть указана в проекте.

6.9.12 Сварные стыковые соединения сталей, разнородных по термомеханическим свойствам (например, сталей перлитного и аустенитного классов), допускаются в конструкции при подтверждении расчетом на прочность и с соблюдением следующих условий:

- толщина материала в местах сварки соединения не должна превышать 36 мм для углеродистых сталей и 30 мм - для марганцево-кремнистых сталей (марок 16ГС, 17ГС, 09Г2С и др.);

- среда не должна вызывать коррозионное растрескивание.

6.9.13 Технология сварки, качество и контроль сварных соединений из разнородных сталей должны соответствовать требованиям НД, утвержденного в установленном порядке.

6.10.1 Механические свойства сварных соединений должны быть не ниже норм, указанных в таблице 14.

6.10.2 В сварных соединениях не допускаются следующие поверхностные дефекты:

- трещины всех видов и направлений;

- свищи;

- подрезы;

- наплывы, прожоги и незаплавленные кратеры;

- смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных настоящим стандартом;

Таблица 14

|

Наименование показателя |

Минимальные нормы механических свойств сварных соединений | |||||

|---|---|---|---|---|---|---|

|

для углеро дистых сталей |

для низко легирован ных мар ганцо вистых и мар ганцево кремнистых сталей |

для хро мистых, хромо молиб деновых и хромо вана диево вольфра мовых сталей |

для сталей: 10Х2М1А, 10Х2М1А-А, 10Х2ГНМ, 15Х2МФА |

для аусте нитно-феррит ных сталей |

для аустенитных сталей | |

| Временное сопротивление разрыву при температуре 20 °С | Не ниже нижнего значения временного сопротивления разрыву основного металла по стандарту или техническим условиям для данной марки стали | |||||

| Минимальная ударная вязкость, Дж/см2 (кгс ∙ м/см2): | ||||||

| - при температуре 20 °С | ||||||

| на образцах KCV | 35 (3,5) | 35 (3,5) | 35 (3,5) | 50 (5,0) | 30 (3,0) | - |

| на образцах KCU | 50 (5,0) | 50 (5,0) | 50 (5,0) | - | 40 (4,0) | - |

| - при температуре ниже минус 20 °С | ||||||

| на образцах KCV | 20 (2,0) | 20 (2,0) | 20 (2,0) | 50 (5,0) | 20 (2,0) | - |

| на образцах KCU | 30 (3,0) | 30 (3,0) | 30 (3,0) | - | 30 (3,0) | - |

| Минимальный угол изгиба, ...°: | ||||||

| - при толщине не более 20 мм | 100 | 80 | 50 | - | 80 | 100 |

| - при толщине более 20 мм | 100 | 60 | 40 | - | 60 | 100 |

| Твердость металла шва сварных соединений НВ, не более | - | - | 240 | 225 (для стали 15Х2МФА-235) | 220 | 200 |

| Примечания 1 Твердость металла шва и переходного слоя в коррозионно-стойком слое сварных соединений из двухслойных сталей не должна превышать 220 НВ. 2 Показатели механических свойств сварных соединений по временному сопротивлению разрыву и углу изгиба определяют как среднеарифметическое результатов испытаний отдельных образцов. Общий результат считают неудовлетворительным, если хотя бы один из образцов показал значение временного сопротивления разрыву более чем на 7 % и угла изгиба более чем на 10 % ниже норм, указанных в данной таблице. При испытании на ударный изгиб результат считают неудовлетворительным, если хотя бы один из образцов показал значение ниже норм, указанных в данной таблице. Допускается на одном образце (KCU) при температурах минус 40 °С и ниже получение значения ударной вязкости не менее 25 Дж/см2 (2,5 кгс ∙ м/см2). 3 Виды испытаний и гарантированные нормы механических свойств по временному сопротивлению разрыву и ударной вязкости стыковых сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка», «поковка + труба», «поковка + сортовой прокат» должны соответствовать требованиям, предъявляемым к материалам с более низкими показателями механических свойств. Контроль механических свойств, а также металлографическое исследование или испытание на стойкость против межкристаллитной коррозии образцов этих соединений предусматриваются разработчиком технической документации. Для сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка», «поковка + труба», «поковка + сортовой прокат» угол изгиба должен быть не менее: - 70° - для углеродистых сталей и сталей аустенитного класса; - 50° - для низколегированных марганцовистых и марганцево-кремнистых сталей, высоколегированных сталей аустенитно-ферритного класса; - 30° - для низколегированных и среднелегированных (хромистых и хромомолибденовых) сталей и высоколегированных сталей ферритного класса. 4 Твердость металла шва сварных соединений из стали марки 12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими электродами, должна быть не более 260 НВ при условии, что относительное удлинение металла шва будет не менее 18 %. Твердость металла шва сварных соединений из стали марки 15Х5МУ должна быть не более 270 НВ. | ||||||

- несоответствие формы и размеров швов требованиям стандартов, технических условий или проекта;

- поры, выходящие за пределы норм, установленных таблицей 15;

- чешуйчатость поверхности и глубина впадин между валиками шва, превышающие допуск на усиление шва по высоте.

Таблица 15 - Нормы допустимых пор, выявляемых при визуальном контроле сварных соединений

| Номинальная толщина наиболее тонкой детали, мм | Допустимый максимальный размер дефекта, мм | Допустимое число дефектов на любые 100 мм шва |

|---|---|---|

| От 2 до 3 включ. | 0,5 | 3 |

| Св. 3 до 4 включ. | 0,6 | 4 |

| Св. 4 до 5 включ. | 0,7 | 4 |

| Св. 5 до 6 включ. | 0,8 | 4 |

| Св. 6 до 8 включ. | 1,0 | 5 |

| Св. 8 до 10 включ. | 1,2 | 5 |

|

Св. 10 до 15 включ. |

1,5 | 5 |

| Св. 15 до 20 включ. | 2,0 | 6 |

| Св. 20 до 40 включ. | 2,5 | 7 |

| Св. 40 | 2,5 |

8 |

Допускаются местные подрезы в сосудах 3-й, 4-й и 5-й групп, предназначенных для работы при температуре свыше 0 °С. При этом их глубина не должна превышать 5 % толщины стенки, но не более 0,5 мм, а протяженность - 10 % длины шва.

Допускаются в сварных соединениях из сталей и сплавов марок 03X21Н21М4ГБ, 03ХН28МДТ, 06ХН28МДТ отдельные микронадрывы протяженностью не более 2 мм.

6.10.3 В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений, в том числе микротрещины, выявленные при металлографическом исследовании;

- свищи;

- смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей выше норм, предусмотренных настоящим стандартом;

- непровары (несплавления), расположенные в сечении сварного соединения;

- поры, шлаковые и вольфрамовые включения, выявленные радиографическим методом, выходящие за пределы норм, установленных допустимым классом дефектности сварного соединения по ГОСТ 23055 в соответствии с таблицей 16, или выявленные ультразвуковым методом по НД.

Таблица 16 - Классы дефектности сварного соединения

|

Вид сварного соединения |

Группа сосуда | ||

|---|---|---|---|

| 1, 2, 3 | 4 | 5 | |

| Класс дефектности по ГОСТ 23055 | |||

| Стыковые | 3 | 4 | 6 |

| Угловые, тавровые | 4 | 5 | 6 |

| Нахлесточные | 5 | 6 | 7 |

6.11.1 Сосуды (сборочные единицы, детали) из углеродистых и низколегированных сталей (за исключением сталей, перечисленных в 6.11.3), изготовленные с применением сварки, штамповки или вальцовки, подлежат обязательной термической обработке, если:

а) толщина стенки цилиндрического или конического элемента, днища, фланца или патрубка сосуда в месте их сварного соединения более 36 мм для углеродистых сталей и более 30 мм для низколегированных марганцовистых и марганцево-кремнистых сталей (марок 16ГС, 09Г2С, 17Г1С, 10Г2 и др.);

б) номинальная толщина стенки цилиндрических или конических элементов сосуда (патрубка), изготовленных из листовой стали вальцовкой (штамповкой), превышает значение, вычисленное по формуле

S = 0,009(D + 1200),

где D - минимальный внутренний диаметр элемента, мм.

Данное требование не распространяется на отбортованные рубашки;

в) сосуды (сборочные единицы, детали) предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание (жидкий аммиак, растворы едкого натрия и калия, азотнокислого натрия, калия, аммония, кальция, этаноламина, азотной кислоты и др.), и об этом есть указание в проекте;

г) днища сосудов и другие элементы независимо от толщины изготовлены холодной штамповкой или холодным фланжированием.

6.11.2 Сварные соединения из углеродистых, низколегированных марганцовистых, марганцево-кремнистых и хромомолибденовых сталей, выполненные электрошлаковой сваркой, подлежат нормализации и высокому отпуску. Для кольцевых швов сосудов из стали марки 12ХМ допускается проводить только высокий отпуск без нормализации при условии выполнения многослойной электрошлаковой сварки по документации, согласованной с разработчиком проекта. Для кольцевых швов сосудов толщиной до 100 мм, предназначенных для работы при температуре стенки не ниже минус 20 °С для стали марки 20К, не ниже минус 40 °С для сталей марок 16ГС, 20ЮЧ, не ниже минус 55 °С для стали марки 09Г2С и толщиной до 60 мм, предназначенных для работы при температуре стенки не ниже минус 60 °С для стали 09Г2С, допускается осуществлять только высокий отпуск без нормализации при условии комбинированного способа выполнения сварного соединения - автоматической сварки под флюсом и электрошлаковой сварки с регулированием термического цикла.

При электрошлаковой сварке заготовок штампуемых и вальцуемых элементов из сталей марок 16ГС, 09Г2С и 10Г2С1, предназначенных для работы при температуре не ниже минус 40 °С, нормализация может быть совмещена с нагревом под штамповку с окончанием штамповки при температуре не ниже 700 °С.

6.11.3 Сварные сосуды (сборочные единицы, детали) из сталей марок 12МХ, 12ХМ, 15ХМ, 12Х1МФ, 10Х2М1А-А, 10Х2ГНМ, 15Х2МФА-А, 1Х2М1, 15X5, Х8, 15Х5М, 15Х5ВФ, 12Х8ВФ, Х9М и из двухслойных сталей с основным слоем из сталей марок 12МХ, 12ХМ, 20Х2МА следует подвергать термической обработке по режиму, оговоренному в НТД.

6.11.4 Сосуды (сборочные единицы, детали) из сталей марок 08X18Н10Т, 08X18Н12Б и других аустенитных сталей, стабилизированных титаном или ниобием, предназначенные для работы вередах, вызывающих коррозионное растрескивание, а также при температурах свыше 350 °С в средах, вызывающих межкристаллитную коррозию, следует подвергать термической обработке по режиму, оговоренному в НТД. Необходимость такой термообработки указывается в проекте.

6.11.5 Необходимость и вид термической обработки сосудов (сборочных единиц, деталей) из двухслойной стали следует определять в соответствии с требованиями 6.11.1 [перечисления а), б), г)], 6.11.2, 6.11.3.

При определении толщины свариваемого элемента принимается толщина основного слоя двухслойной стали.

При наличии в проекте требований на стойкость против межкристаллитной коррозии технология сварки и режим термообработки сварных соединений двухслойных сталей должны обеспечивать стойкость сварных соединений коррозионно-стойкого слоя против межкристаллитной коррозии.

6.11.6 Днища и детали из углеродистых и низколегированных марганцево-кремнистых сталей, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 700 °С, а также днища и детали из аустенитных хромоникелевых сталей, штампуемых (вальцуемых) при температуре не ниже 850 °С, термической обработке не подвергаются.

Днища и другие штампуемые (вальцуемые) вгорячую элементы, изготовляемые из сталей марок 09Г2С, 10Г2С1, работающие при температуре от минус 40 °С до минус 70 °С, должны подвергать термической обработке - нормализации или закалке и высокому отпуску.

Днища и другие элементы из низколегированных сталей марок 12ХМ и 12МХ, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 800 °С, допускается подвергать только отпуску (без нормализации).

Технология изготовления днищ и других штампуемых элементов должна обеспечивать необходимые механические свойства, указанные в стандартах или технических условиях на материал, а при наличии требования в проекте - и стойкость против межкристаллитной коррозии.

6.11.7 Днища и другие элементы, выполненные из коррозионно-стойких сталей аустенитного класса методом холодной штамповки или холодным фланжированием, должны подвергать термической обработке (аустенизации или стабилизирующему отжигу), если они предназначены для работы в средах, вызывающих коррозионное растрескивание. В остальных случаях термообработку допускается не проводить, если относительное удлинение при растяжении в исходном состоянии металла не менее 30 % при степени деформации в холодном состоянии не более 15 %.

6.11.8 Гнутые участки труб из углеродистых и низколегированных сталей подлежат термообработке, если отношение среднего радиуса изгиба к номинальному наружному диаметру трубы составляет менее 3,5, а отношение номинальной толщины стенки трубы к ее номинальному диаметру превышает 0,05.

6.11.9 Приварку внутренних и наружных устройств к сосудам, подвергаемым термической обработке, следует проводить до термической обработки сосуда.

Допускается приварка внутренних и наружных устройств без последующей термической обработки к сосудам, термообработанным в соответствии с 6.11.1 [перечисления а), б)], при условии, что катет сварного шва не более 8 мм.

Допускается приварка наружных устройств на монтажной площадке к специальным накладкам, приваренным к корпусу сосуда и прошедшим вместе с ним термическую обработку на предприятии-изготовителе без последующей термической обработки монтажных сварных швов.

6.11.10 Допускается местная термическая обработка сварных соединений сосудов, при проведении которой должны быть обеспечены равномерный нагрев и охлаждение по всей длине шва и прилегающих к нему зон основного металла.

6.11.11 Объемную термическую обработку проводят в печах или нагревом сосуда (сборочной единицы, детали) путем ввода во внутреннюю полость теплоносителя.

При этом должны быть проведены мероприятия, предохраняющие сосуд (сборочную единицу, деталь) от деформаций, вызванных местным перегревом, неправильной установкой сосуда, действием собственной массы.

6.11.12 Свойства металла обечаек, днищ, патрубков, решеток после всех циклов термической обработки должны соответствовать требованиям настоящего стандарта.